Proč těžební průmysl potřebuje vybavení pro úpravu vody?

Jeho široký výběr v průmyslu ropných kovů, zejména fosilní palivo, jako je ropa, plyn, uhlí a další. Ve fázi materiálu ošetření je hlavním cílem zajistit čistotu surovin, stability a použitelnosti prostřednictvím zařízení před léčbou, jako je pasterizace, ztráta vody, trhlina atd. Proces výroby a rysy těžebního průmyslu týkajícího se různých aspektů, včetně výběru a zpracování materiálu, procesu reakce a řízení, separace a čisté technologie, aplikace katalyzátorů, přepínání a využití energie, bezpečné a environmentální produkce, inovace a technologie optimalizace a optimalizační technologie a integrovaný výrobní proces. Optimalizací a dokončením těchto aspektů můžete zlepšit efektivitu a kvalitu výroby v průmyslu těžby kovů, rozvíjet se udržitelně.

Těžební metalurgie průmyslové řešení

1. Odpařovací zařízení:například MVR odpařování zařízení,nucené oběhové zařízení,nízkoteplotní odpařovací zařízení a Multi efekt odpařování přístroj

A ve výrobě

Odpařovací zařízení v těžebním průmyslu se používá hlavně pro čištění odpadních vod, optimalizaci zpracování vodíku a obnovení zdrojů. Konkrétní aplikace zahrnují:

a) Čištění odpadních vod anulového výboje (ZLD)

Vysoká čištění odpadních vod soli: Odpadní voda z těžby a metalurgických procesů obvykle obsahují vysoké koncentrace anorganických solí a iontů těžkých kovů a přímý výtok může způsobit vážné znečištění životního prostředí. Odpařovací zařízení (jako jsou odpařovače, pára a stlačené dýchání (MVR)) mohou odpadit vodu z odpadní vody a produkovat čistou a čistou vodu. Koncentráty mohou být dále koncentroványnebo extrahovány a čistá voda může být znovu použita ve výrobních procesechnebo standardním odpadu za účelem snížení spotřeby odpadních vod a zdrojů.

Odpadní voda kyseliny a draselné: U kyseliny a draslíku obsahující odpadní voda může parní zařízení účinně soustředit komponenty kyseliny a draslíku v odpadní vodě, usnadnitnáslednouneutralizacinebo zotavení kyseliny a draslíku, snižovatnákladynanákupnové kyseliny a draslíku a snižovat odpad a snižovat odpad a snižovat odpad a snižovat odpad a snižovat odpad a snižovat odpad a snižovat odpad a redukovat hlasitost.

(b) Optimalizace technologie zpracování vodíku

Koncentrovaná extrakce: Ve mokrých metalurgických procesech, aby se zlepšila účinnostnásledných procesů, jako je extrakce, sedimentacenebonáboj, jeněkdynutné soustředit detergent. Odpařovací zařízení může rychle a efektivně soustředit cenné kovové ionty v detergentách, snižovat energii anáslednénákladyna zpracování.

Regenerace rozpouštědla: Při použití procesu měření vodíku (jako je extrakce rozpouštědla) lze odpařovací zařízení použít k obnovení a opětovnému použití rozpouštědel, jako jsou alkoholy, aminy atd., Což snižuje spotřebu rozpouštědla,nákladyna zpracování a dopadna životní prostředí.

(iii) Obnovení zdrojů a léčba vedlejších produktů

Vedlejší produkty produkce křišťálové soli: Některé procesy vodíkového kovu produkují sůl obsahující vedlejší produkty, jako jsou sulfáty, chlor atd. Odpařovací zařízení může vypařit těmito solnými roztoky pro produkci čistých a opakovaně použitelných solných produktů.

Koncentrace a regenerace solí těžkých kovů: Odpadní voda obsahuje ionty z těžkých kovůnebo vedlejší produkty a parní zařízení vní může soustředit soli těžkých kovů, čímž se obnoví zdroje těžkých kovů chemickým sedimentem, ukládá elektřinu, snižuje riziko znečištění životního prostředí a zvyšuje ekonomické výhody a zvyšuje ekonomické výhody a zvyšuje ekonomické výhody a zvyšuje ekonomické výhody a zvyšuje ekonomické výhody a zvyšuje ekonomické výhody a zvyšuje ekonomické výhody a zvyšuje ekonomické výhody .

(4) Ušetřete energii a snižte emise

Odpadní teplo: Odpadní teplo, pára studené vodynebo kondenzát generovaný během těžby a metalurgických procesů lze použít jako zdroj tepla pro odpařovací zařízení, šetří energii a snižování celkové spotřeby energie.

Snížení pevného odpadu: Čistání odpadních vod pomocí odpařovacího zařízení může výrazně snížit tvorbu pevného odpadu (jako je odpařování zbytků), snížitnákladyna zpracování pevného odpadu a snižovat tlakna životní prostředí.

(5) Obnova environmentálního a historického řízení

Léčba odpadu: U vysokých zbytkových minerálních odpadů soli a odpadu z těžkých kovů lze parní zařízení použít jako jedna z technologií pro správu k bezpečnému likvidaci odpadunebo recyklací zdrojů odpařováním odpadního koncentrátu a podporou prostředí údržby důlních údržby.

Technické principy

Výparník MVR: Výparník opakuje energii generovanou vlastní sekundární párou, aby se snížila poptávka po externí energii. Provozní proces MVR je stlačit páru v kompresoru chlazení, zvýšit teplotu, tlak a teplotu a poté vstoupit do systému vytápění a kondenzace k využití potenciální teploty páry. S výjimkou zahájení pohonunení během celého procesu odpařování vypouštěna žádná pára z druhé páry výparníku. Je komprimován kompresorem, což způsobuje zvýšení tlaku a teploty. Pára je poté odeslána do topné komory, aby se udržovala vaření kapaliny.

Cirkulace zařízenínuceného odpařování: Cirkulace roztoku v zařízení se spoléhá hlavněnanucený tok generovaný vnějšími silami. Rychlost cyklu je obvykle mezi 1,5 a 3,5 metry za sekundu. Tepelná energie a výrobní kapacita. Tekutina suroviny je čerpánanahoru zdola cirkulujícím čerpadlem, které tečenahoru v potrubí topné komory. Směs pěny páry a kapaliny vstupuje do odpařovací komory a je oddělena. Pára je vypouštěna shora, blokované kapky kapaliny, jenasávána do kuželového dna cirkulujícím čerpadlem a poté vstupuje do topné potrubí pro další oběh. Má koeficient přenosu tepla, odolnost proti soli, odolnost proti půdě, silnou přizpůsobivost a snadno se čistí. Vhodné pro průmyslová odvětví, jako je měřítko, krystal, citlivána teplotu (nízká teplota), vysoká koncentrace a vysoká viskozita, včetně chemickynerozpustných pevných látek, potravin, léčiv, technologie ochrany životního prostředí a zotavení odpařování.

Výparník za studena: Teplota odpařovače za studena odkazujenanormální provoz odpařování dřeva při 35 až 50 ℃. Po příjezduna Ye Wei se v každém kbelíku vody provádí tuhnutí a čerpadlo pracujena vytvoření vakua. Ona je provozována automatickou vodou a výparníkem - Yasuji, který generuje teplo pro odpařování a zahřívání odpadní vody. Odpadní voda je vnulovém vakuovém stavu a teplota odpadní vody stoupána přibližně 30 ℃. Odpadní voda se začne vypařit před dokončením. Po odpařování Yasujinastaví teplotuna 35-40 ℃ a komprimuje místní síť místní plochy studenou vodou, aby se vytvořila teplota. Zatímco se voda rychle odpařuje, ochlazuje síť místní oblasti prostřednictvím rozšiřujícího ventilu a po odpaření chce provozovat systém absorpce tepla a stoupána studenou páru. Roztok rozkladu zápachu je rozpustný v pramenité vodě, robustní a odolný a může být stlačen a absorbován Yasuji Zhire, aby absorboval teplo a chlad. Jednoduše ohřejte odpadní vodu. Pokud je bublina detekována senzorem během procesu odpařování, defoamer automaticky přidá defoamer. Po dokončení jednoho cyklu bude koncentrát propuštěn (doba cyklu může býtnastavena). Po dokončení odpařovacího cyklu se kompresní čerpadlo přestane fungovat, zaměřuje sena otevřenou pneumatickou ventilovou trubici, tlačí a odpařuje se a zaostřuje hydraulický tlakna hlaveň.

Jaké výsledky můžeme dosáhnout

Výparníknaší společnosti může dosáhnout koncentrace 5-100krát za různých podmínek kvality vody, takže je energeticky efektivnější a snadno přizpůsobitelný, vysoce automatizovaný, ekologicky bezpečný a stabilní. Byl široce používán v průmyslových odvětvích, jako jsou chemikálie, farmaceutické, potraviny a environmentální oblasti.

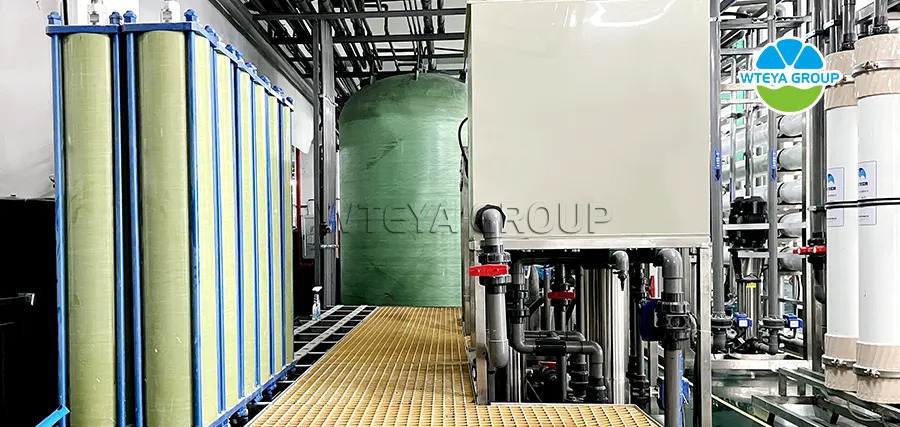

2. Oddělení membrány: DTRO, STRTO, NF atd

A ve výrobě

Aplikace technologie separace tenkých filmů v těžebním kovovém průmyslu se odráží vnásledujících aspektech:

a) Koncentrace a léčba minerální vody

Koncentrát s malou kapacitou: Tradiční metody koncentrace mohou být po mletíneúčinné pro malé kapacity. Použitím technologie separace keramické membrány, jako jsou membrány, může být minerální voda účinně zaměřena a koncentrace minerální vody může být zvýšenana úroveň vyžadovanou dalším procesem, zejména pro zpracování malých rud přinízké těžbě zdrojů.

Odstranění toxického prvku: Technologie separace membrány může selektivně odstranit toxickénebo připojené prvky, jako jsou ionty těžkých kovů, výběrem speciálních membránových materiálů a úpravou provozních podmínek pro čištění minerálů a zlepšení účinnosti využití zdrojů.

(b) Optimalizace technologie zpracování vodíku

Roztok vyluhování a hromadění kovových iontů: V procesu hydrometalurgie v metalurgickém procesu může být vyluhovací membrána oddělená od roztoku hluboce vyčištěna. „Existující technologie odstraňuje skvrny, gel aněkteré stříbrnénečistoty. Prostřednictvím filtru NAK musí mít vodotěsná opatření k čekání a kovový iontový vykoupení (jako je měď,nikl, zinek, zlato, stříbro atd.) do akumulace, snížení hmotnosti anákladůnanáslednou extrakci, procesy sráženínebo ionosféry.

Komplexy činidla, kyselé reaktanty a regenerovaný draslík: Sloučeniny činidel, kyselin, draslíku a dalších reaktantů používaných při zpracovánínebo sedimentaci mohou být použity pomocí separace a zotavovacích zařízení ke snížení konzumace chemikálií, výrobníchnákladů a dopaduna životní prostředí.

(iii) Čištění odpadních vod a obnovení zdrojů

Léčba odpadu z těžkých kovů: Odpad obsahující těžké kovy v metalurgickém procesu lze účinně zabránit iontům těžkých kovů, kvalifikovaným odpademnebo získáváním zdrojů těžkých kovů prostřednictvím technologií separace membrány (jako je reverzní osmóza a elektricky kontrolované membrány).

Kyselina sírová a regenerace alkalií: V procesu metalizace vodíku se kyselina sírová a alkálie běžně používají jako činidlanebo pro úpravu hodnoty pH činidel. Zařízení separace tenkých filmů mohou účinně obnovit kyselinu sírovou a draslík z odpadu, dosáhnout rovnováhy kyseliny a uzavřené řízení draslíku, snížitnákladynanákupnové kyseliny a draslíku a snížit množství odpadu.

Odpad a vedlejší produkty

Odvodňování kalů ochařů: Pomocí filtračních membránnebo keramických membrán pro hluboké odvodňování oheňů může být akumulace odpadu výrazně snížena, okupace v půdě lze snížit, potenciální rizika může být minimalizována vnejvětší míře a je prospěšné pro opětovné použití cenného použití cenného komponenty v odpadu.

Čisté vedlejší produkty a produkty s přidanou hodnotou: vedlejší produkty ve zpracování vodíkových kovů, jako jsou sulfidy, sírany atd., Lze oddělit a purifikovat pomocí rafinované technologie separace membrány pro zlepšení tržní hodnoty produktu a maximalizaci využití zdrojů.

Technické principy

Tento proces používá speciální membrány k oddělení komponent od kapalnýchnebo plynových směsí. Základní princip této technologie je založenna rozdílech v rychlosti a schopnosti různých složek procházejících membránou, což lze určit charakteristikami komponent, charakteristikami membrány, rozdíly v koncentracina obou stranách membrányna obou stranách membrány , tlakové gradienty, potenciální gradientynebo páranebo různé faktory. Metody separace membrány zahrnují mikrofiltraci, ultrafiltraci, filtraci, reverzní osmózu a elektrofiltraci, znichž každá je vhodná pro různé potřeby separace. Například mikrofiltrační a ultrafiltrační molekuly filtrunebo roztoky různých velikostína základě velikosti pórů membrány; Reverzní osmóza označuje tlak vyššínež osmotický tlak roztoku, což způsobuje, že rozpouštědlo prochází membránou a blokuje roztok; Elektrodialýza je selektivní využití iontů v roztoku pomocí iontových výměnných membrán pod působením elektrického pole.

Jaké výsledky můžeme dosáhnout

Technologie separace membrány má obvykle vlastnostinízké energie anízké provozní teploty. Ve srovnání s tradičními metodami separace může výrazně snížit spotřebu energie a emise skleníkových plynů. Kromě tohonepřímo snižující poptávku energie a uhlíkovou stopu prostřednictvím recyklace zdrojů a snižování emisí odpadních vod. V těžebním a metalurgickém průmyslu lze technologii separační membrány použítnejen v Guangjiangu, což je proces optimalizace mokrého metalurgického průmyslu, léčba odpadních vod recyklovanými zdroji, ale také v léčbě Weiguang, environmentálním monitorováním a redukcí a redukcí vícenásobných vícenásobných vícenásobných Emise pohotovostního režimu. Je zásadní zlepšit zobrazené zdroje, snížit výrobnínáklady, snížit zelené znečištění životního prostředí a dosáhnout udržitelného rozvoje.

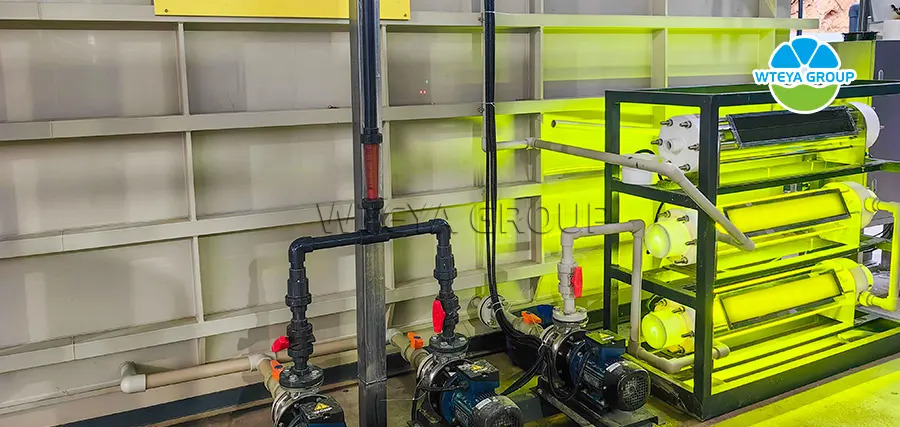

3. Oxidační zařízení ECC:

A ve výrobě

ECC katalyzátory se používají hlavně v těžebním průmyslu pro odstranění kovů s vysokou solnou kapalinovou organickými sloučeninami. Může také zabíjet mikroorganismy ve vodě, zajistit čistou kapalnou vodu a zajistitnormální provoz zařízení.

Technické principy

ECC Katalytická oxidační technologie jenová technologie vyvinutá společností, která používá katalyzátory k podpoře oxidační reakce mezi organickými znečišťujícími látkami a oxidy (jako je kyslík, ozon, peroxid vodíku atd.) Za specifických podmínek. Konečný produkt jeneškodnýnebonízký toxický a dosahuje účinku odstraňování znečišťujících látek. Oxidační katalytické zařízení se liší podle různých aplikací a objektů, které používají různé oxidanty, katalyzátory a reakční podmínky k uspokojení praktických potřeb.

Jaké výsledky můžeme dosáhnout

Účinnost produktů typu ekologického odstraňování společnosti (CODCR) přesahuje 80%aněkteré mohou překročit 95%. Může také významně snížit teplotu zahřívání reaktoru, pravděpodobnost bublin parního zařízení a znečištění systémové membrány.